関西発のスタートアップ、アルパカは14日、金属加工、アルミ鋳物、鋳造部品加工、ロボットアーム部品のメーカーである伸和工作(長野県上伊那郡)のDX内製化をサポートすると発表した。

社内担当者が直面する現場の課題に合わせたシステムをプログラミング知識が不要なノーコードツールを活用し、反復業務の30%削減目標とコストを抑えたDXを推進することを目指すという。

スマートファクトリー化とは、製造工程にデジタル技術を導入し、効率的かつ自動化された生産システムを実現すること。将来的にはデータ分析や生成AIを活用して生産性を向上さる。

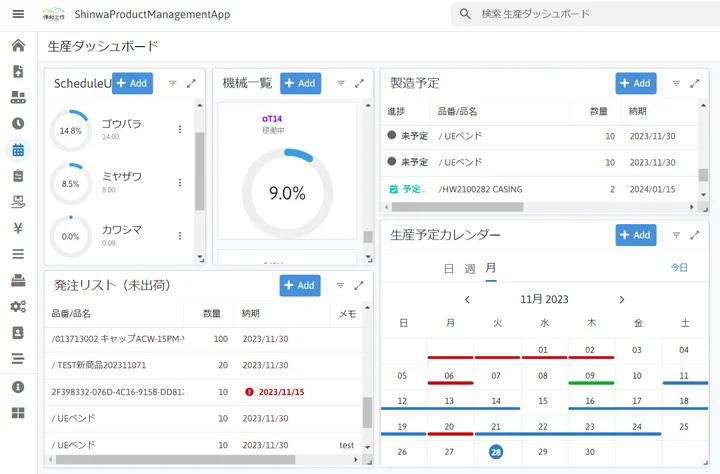

【生産管理アプリで生産スケジュールの見える化】

現状、営業担当と工場長とで口頭によるやり取りをしており、営業担当者は出先ですぐ納期回答することができていない。また、製品の生産予定は各機械担当者のみが把握しており、情報の共有が不十分だった。この課題を解決するため、アプリ導入により、スマホでいつでも誰でも生産予定を簡単に確認できるようにする。これにより、営業担当者は出先で生産予定をリアルタイムで確認でき、その場で回答を提供できるようになる。これにより、効率的かつスムーズな生産管理を実現する。

生産管理アプリ

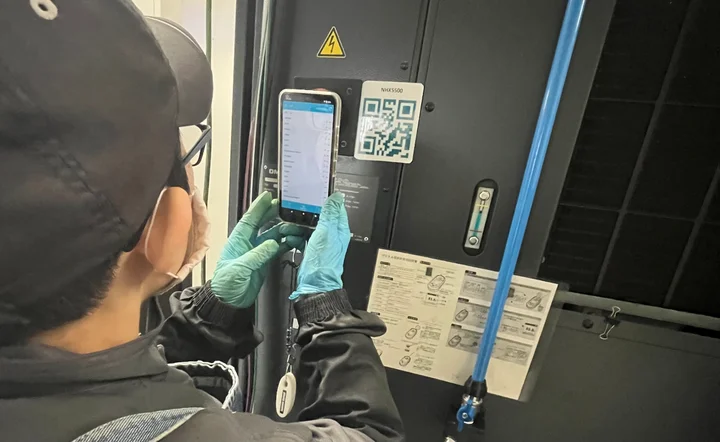

【機械のON/OFFアプリで利益向上】

【機械のON/OFFアプリで利益向上】

アプリで集計される機械の稼働時間を用いて「稼働率の見える化」を実現する。

営業担当者は集計されたデータをもとに、稼働率の少ない機械を中心に新規受注活動をすることで、利益の拡大が期待できる。

稼働集計アプリでQRコードを読み込む様子

【リアルタイムに把握できる在庫管理】

【リアルタイムに把握できる在庫管理】

現状、量産品の在庫管理は、事務員が直接倉庫まで数えに行き、自作のExcelシートで在庫を管理している。このような反復業務が時間を奪い、機会の損失につながっている。

今後は在庫確認をアプリ化し、事務作業の効率化と在庫の正確性を向上させる。

現状は目視で在庫を数えている

【図面管理で過去のデータを瞬時に検索】

【図面管理で過去のデータを瞬時に検索】

図面ごとに過去の不具合対策書を紐づけ、作業者がいつでも確認できるようにすることで、量産品やリピート品の「加工不良ゼロ」を目指す。顧客に確かな品質の製品を納めることで、信頼性向上を実現する。