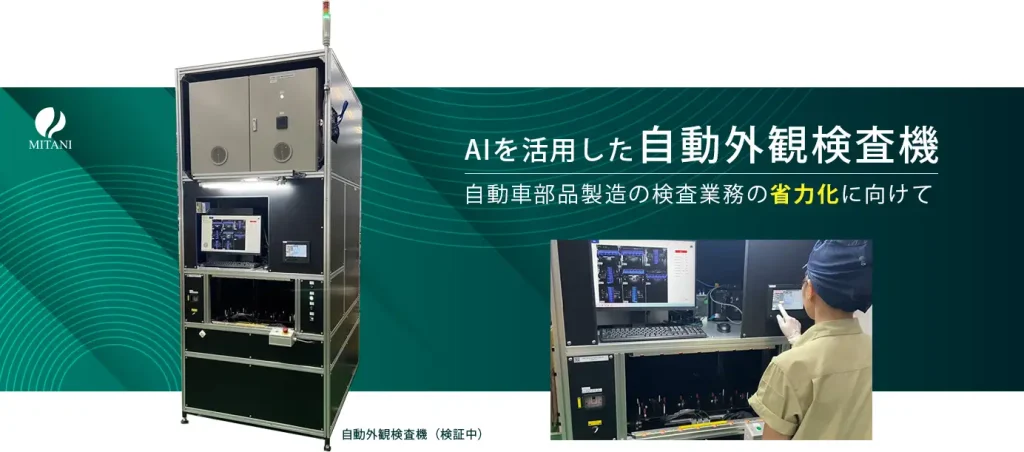

三谷産業は26日、樹脂・エレクトロニクス事業において、車載向け樹脂成形品の製造における効率化と品質向上を目指し、AIを活用した自動外観検査機を開発したと発表した。

この検査機は、ベトナムの製造拠点における従来の目視検査による工数の削減と高精度な品質管理を同時に実現することを目的として開発したもの。実用化に向けて、本年5月にベトナムの製造工場へ移設して検証を行い、8月から量産ラインにおいて評価を開始した。

■自動外観検査機の特長

■自動外観検査機の特長

・良品学習が可能な外観検査AIを組み込み、良品データ学習による不良品検出を実現

・高精度カメラやタッチパネルユニットを組み合わせた独自の設計

・検査の省力化を可能にし、生産性の向上とコスト削減を図る

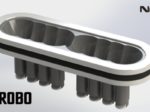

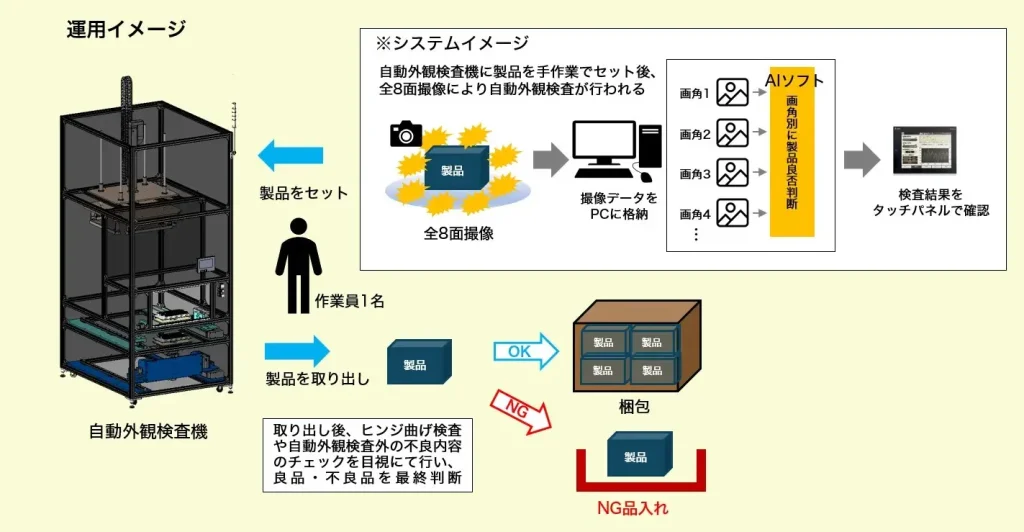

同社が開発した検査機は、画像解析AIを活用して製品の欠陥を検知し、良品・不良品を自動で判定する自動外観検査システム。作業者が製品を検査機にセットしボタンを押すと検査がスタート。AIが複数の角度から撮像した画像を学習結果と比較し、汚れや傷、バリ、欠けなどの欠陥を高精度で検知し、良品・不良品を判定する。検査結果はタッチパネルディスプレイで確認することができる。

この検査機は、良品学習が可能な外観検査AIを組み込み、製品を撮像する高解像度カメラや設定用のタッチパネルディスプレイ、スイッチユニット等を組み合わせて独自で設計・構築した。サイズは高さ約3m、幅1.2m、奥行き1.45m。また、キャスター付きのため、工場内のどこにでも移動・設置できる柔軟な運用が可能。

検査機の設計、組み立て、AIの学習やシミュレーションは三谷産業の広島事業所で実施し、本年5月にベトナムの製造工場へ移設して検証を行い、8月から量産ラインで評価を開始した。

また、AIの組み込みに関しては同社の情報システム事業部のノウハウも活用しており、同社の複合力をもって開発を進めた。

この自動外観検査機を導入し、当該製品に量産適用すれば、現行の目視検査の工数を削減でき、検査工程の省人化による生産性の向上が期待できる。

現在、ベトナムの製造工場にて実施している現行の目視検査では、熟練の検査員が1部品あたり110秒かけて検査しているが、自動外観検査機を適用すれば検査員の工数は1部品あたり37秒になり、約66%の工数削減を見込むことができるという。