トライアートとトヨタ自動車九州(トヨタ九州)は9日、トヨタ九州宮田工場のレクサス製造ラインにおいて、熟練工が感覚的に発見するような超微細な不良を、人とAIとの協働で未然に検出する「不良予兆感知システム」の試行を開始したと発表した。

これは、鋼板に圧力をかけてパネルを成形する「プレス工程」において量産されるパネルのごくわずかな形状のズレ・鋼板の伸長度の差異を、プレス機内部に設置したサーモカメラの画像をもとに検出するもの。こうした差異は、成型後のヒビや割れの原因になったり、将来の製品の不具合にも通じる重大な指標だが、その検出はこれまで熟練工の経験値と感覚に依るところが大きく、技能の汎用化がむずかしい分野だった。

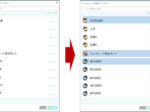

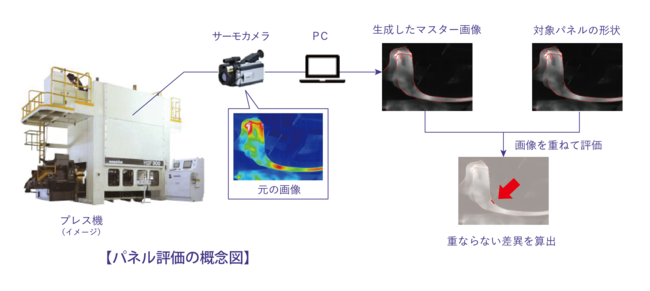

トライアートは、画像データをもとにした感性情報処理で多数の実績がある自社技術、コンポジットAI『4CAS』を用いて、サーモカメラの画像から ①パネルの基準形状となるマスター画像を生成し、②生産されたパネルとマスター画像との差異(膨張箇所、縮小箇所など)を算出することによって、5秒に1枚つくり出されるすべてのパネルの評価を可能にした。

これにより「どのような事例が現れると次に不良が発生するか」の法則性を求めることができ、より効率的に、熟練工の精度での不良予兆感知が可能になる。そして、この評価の信頼性と処理力を飛躍的に向上させたのが、①の画像を生成するタスクをAIの学習のみに依存せず、途中で作業員がおおまかな形状指定をおこない、ふたたびAIの演算に戻すという独自の作業フローだという。

AIを活用したDX(デジタルトランスフォーメーション)では、とかく「AIによる全自動化」がイメージされがだが、作業員がすでに身につけている技能、あるいは人が判断する方が明らかに優位な作業においては人の力を活用し、AIと補完しあうフローをデザインすることは多くの課題解決を迅速化させると思われる。とりわけ部品やラインが多品種にわたり、そのすべてにシステムを適用させることが困難な製造現場では有効。このアプローチは、コンポジットAI『4CAS』がAIのプロセスをブラックボックス化せず、複数の制御系AIの連なりで構成されていることに依拠しているが、トヨタ九州とトライアートが共同開発した同システムは、まさに製造業というフィジカルな現場で人とAIが対等に協働する好例だという。

AIを活用したDX(デジタルトランスフォーメーション)では、とかく「AIによる全自動化」がイメージされがだが、作業員がすでに身につけている技能、あるいは人が判断する方が明らかに優位な作業においては人の力を活用し、AIと補完しあうフローをデザインすることは多くの課題解決を迅速化させると思われる。とりわけ部品やラインが多品種にわたり、そのすべてにシステムを適用させることが困難な製造現場では有効。このアプローチは、コンポジットAI『4CAS』がAIのプロセスをブラックボックス化せず、複数の制御系AIの連なりで構成されていることに依拠しているが、トヨタ九州とトライアートが共同開発した同システムは、まさに製造業というフィジカルな現場で人とAIが対等に協働する好例だという。